Сотрудники кирпичного завода в Тверской области совместно с компанией ООО «КоСПА» успешно завершила модернизацию итальянской конвейерной системы с линией реза глиняного бруса и формированием фасок и рельефа. Проект был нацелен на повышение надежности работы оборудования и сокращение времени простоя в случае поломки. Задача была амбициозной, так как конвейерная линия является ключевым элементом в непрерывном производственном процессе, и любой сбой может привести к значительным финансовым потерям.

Основной причиной проведения модернизации стало то, что старое оборудование, использовавшееся в конвейерной линии, давно снято с производства, и найти новые комплектующие не представляется возможным. Более того, на рынке были доступны лишь восстановленные устройства или с длительного хранения, которые не гарантировали надежную работу в долгосрочной перспективе. Понимая высокие риски, руководство завода приняло решение модернизировать оборудование, установив современные, надежные и доступные для дальнейшей эксплуатации компоненты.

1. Замена контроллера движения.

Устаревший контроллер YASKAWA MP2300 был заменен на новый, более современный и мощный контроллер MP3310. Процесс переноса программы с минимальными доработками на новый контроллер был выполнен специалистами компании «КоСПА», при этом была сохранена прежняя логика управления. Преемственность в контроллерах YASKAWA позволила сохранить связь с остальной системой управления производством кирпича без изменений. Это позволило избежать изменений в рабочем процессе и исключить время на адаптацию.

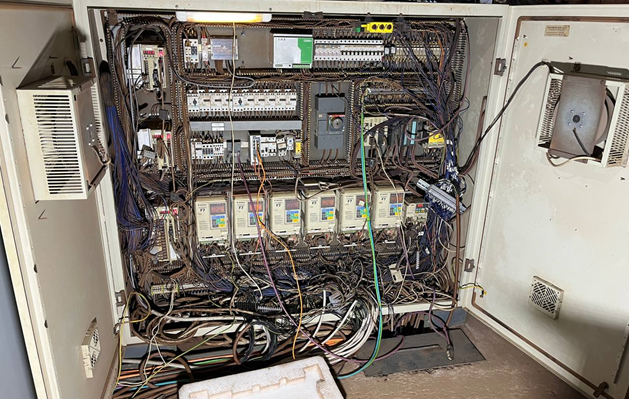

2. Замена частотных преобразователей (ПЧ).

Частотные преобразователи Yaskawa F7 были заменены на новые ПЧ модели GA700. Эти преобразователи обеспечивают более точное управление процессами, улучшая общую энергоэффективность и стабильность работы конвейерной линии. Данные ПЧ расчитывают выработку ресурса основными элементами на основании данных о работе и окружающей среде.

3. Замена сервоприводов.

В ходе модернизации сервоприводы серии Sigma-II, отработавшие 20 лет, были заменены сервоприводы Yaskawa новой серии Sigma-X, что повысило точность и надежность системы управления. Встроенные функции диагностики современных приводов серии Yaskawa Sigma-10 позволяют не только прогнозировать отказ (предиктивное обслуживание) элементов привода, но также оценивать состояние механики линии.

4. Система резервирования для бесперебойной работы

Особенность проекта заключается в том, что старый шкаф управления был сохранен как резервный. В случае неисправности нового оборудования система переключается на старый шкаф, что позволяет избежать длительных простоев и снизить риски для производственного процесса.

Процесс модернизации был тщательно спланирован и выполнен с минимальными перерывами в работе. Компания «КоСПА» разработала и подготовила комплект приводного оборудования, выполнила перенос (конвертация) старого проекта контроллера MP2300 (MP2310) на новый MP3300, доработку и пуско-наладку. Специалисты «КоСПА» подключились к каждому сервоприводу и преобразователю частоты и произвели его настройку в соответствии с управляемым механизмом. Все работы по сборке нового шкафа были выполнены сотрудниками завода, что позволило ускорить процесс модернизации. В результате, весь процесс от остановки производства до полного запуска новой системы занял меньше двух суток.

Повышенная надежность: современные компоненты значительно увеличили срок службы оборудования и снизили вероятность отказов, а для оперативного обслуживания в случае выхода из строя оборудования был укомплектован комплект запасных частей и изделий (ЗИП).

Улучшенная ремонтопригодность: благодаря использованию актуальных моделей оборудования, вопросы поиска и замены комплектующих больше не являются проблемой.

Энергоэффективность: переход на более современные преобразователи и приводы привёл к снижению затрат на электроэнергию.

Диагностика и мониторинг: встроенные системы мониторинга позволяют оперативно выявлять и устранять неисправности, предотвращая длительные простои.

Модернизация конвейерной системы на кирпичном заводе стала важным шагом к обеспечению стабильной и бесперебойной работы предприятия. Обновление оборудования позволило не только повысить надежность конвейерной линии, но и минимизировать риски, связанные с длительными простоями.

Видео с оборудование упомянутым в статье: